伺服阀作为伺服控制系统中的一种核心伺服控制元件,已经被广泛应用于许多国民生活的各个领域。伺服阀的阀芯喷嘴是伺服阀中的关键零件,阀芯喷嘴的通道表面质量往往直接影响到伺服阀的整个使用性能,目前传统的加工工艺方法无法保证其质量及合格率。而磨粒流抛光技术为改善伺服阀阀芯喷嘴的内表面质量提供了有效的技术方案,对伺服阀阀芯喷嘴的磨粒流抛光技术的研究分析具有重要的理论意义和工程应用价值。

一般阀芯喷嘴零件的尺寸比较小,在使用的过程中要求很高的尺寸精度和高形位精度,流道表面还需要表面粗糙度值小等,一般传统的加工工艺方法很难实现阀芯喷嘴的使用要求。而且阀芯喷嘴处小孔的表面质量会直接影响伺服阀的使用性能,当喷嘴体小孔的内壁存在毛刺现象、不够光滑或是残留污染物时,就容易造成阀芯喷嘴射流散射和螺旋,或是导致喷嘴体容易堵塞,对整个伺服阀控制系统造成严重的损害。

所以提高阀芯喷嘴体小孔的表面质量,进行喷嘴体小孔精密光整加工具有非常重要的意义。

目前来说,微小孔所采用的加工方法一般有传统加工、激光打孔、电火花加工、电化学加工等加工工艺方法,经过加工之后,零件的加工质量一般难以达到零部件的高精度使用要求,还需要对零部件进行进---步的精密抛光加工。在机械相关的加工领域中,精密抛光加工存在着很多方法,使用较为广泛的是超声波抛光技术、磨粒流拋光技术、电化学机械复合加工技术、化学抛光加工技术等。其中,磨粒流抛光技术有很好的研磨抛光能力,尤其是对复杂零件内表面、微小通道内的精密抛光加工,以及零件内部隐蔽部位的孔及型腔、模具的复杂曲面等精密光整加工,因此改善伺服阀阀芯喷嘴的流道表面质量可以采用磨粒流抛光技术。

磨粒流抛光工艺是一种经济有效的新型精密光整加工工艺,磨粒流抛光技术具备了许多加工优点,例如抛光效率高、自动化生产、好的可控制性能、抛光表面质量高等。与传统的机械加工方法比较,磨粒流抛光技术可以利用磨料介质的流动性对复杂结构的孔及型腔深孔进行抛光加工,还可以根据零件的应用要求,选取不同的磨料介质对零件进行抛光,从而获取不同的拋光效果来满足零件的要求。

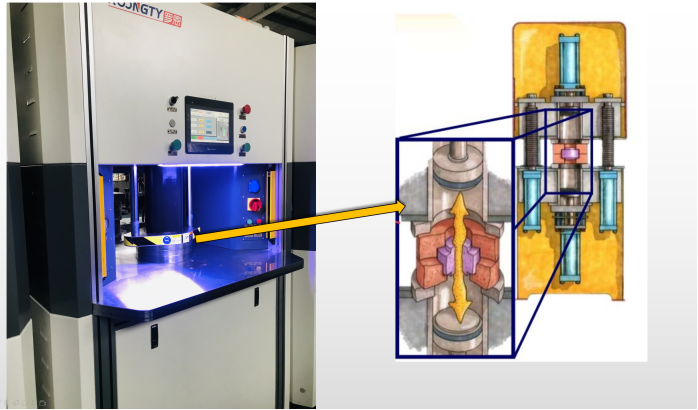

磨粒流抛光工艺主要包括了磨粒流抛光机床、配置的研磨磨料和用于固定被加工零件的夹具,是通过研磨磨料来去除零件被加工表面的材料,以此进行零部件的精密拋光,磨粒流抛光机床如图1所示。

图1磨粒流加工机床示意图

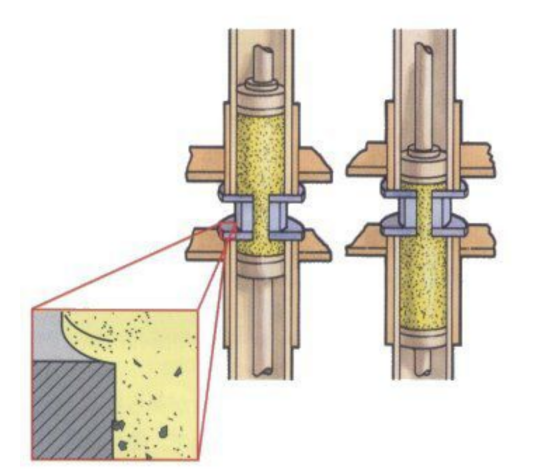

在磨粒流研磨拋光过程中,工件夹具和工件之间的配合下形成了磨粒流抛光通道,通过外界压力的作用下,将含有磨粒的黏弹性液态磨料压入加工通道中,磨料反复地对通道表面或边角(即零件的被加工表面)进行研磨,实现了抛光、倒角作用,以此来实现对加工表面的拋光、光整加工,磨粒流抛光原理图如图2所示。

磨粒流拋光机理是把磨粒流加工介质内磨粒看作无数的切削刀具,利用磨粒的不规则坚硬棱角反复磨削加工介质所流经的零件被加工表面,从而实现零件表面的精加工。由磨粒流微磨削拋光机理的研究可知,磨粒流微磨削加工通道内表面时主要是径向力和剪切应力的支配,磨粒介质受到载荷应力的支配,将不规则的硬质磨料颗粒压入待加工表面中,当产生相对滑动时,磨粒在加工通道内产生微磨削,使零件的表面材料脱落

首页

首页

电话咨询

电话咨询 应用案例

应用案例 全部机型

全部机型 联系我们

联系我们